Sepetinizde ürün bulunmuyor.

Makine Aksamlarında Dengesizlik, Şaft Hizasızlığı ve Gevşeklik Tanımları

Türkiyede temsilciğini yaptığımız Hansford Sensors ürünü olan titreşim sensörleri, makine aksamlarında dengesizlik, şaft hizasızlığı ve gevşeklik gibi olası arızaların görüntülenmesini sağlamaktadır.

Çalışan bir makinede zamanla çeşitli yıpranma ve aşınmalar meydana gelmektedir. Bunun sonucunda da makine aksamlarında dengesizlik, şaft hizasızlığı ve gevşeklik gibi çeşitli kritik arızalar oluşmaktadır. Bu arızaların giderilmesi için geniş çaplı bakım ve onarım yapılması gerekmektedir. Ayrıca bu süreçte arıza ve problemlerin birkaçı yakından takip edilmelidir. Böylelikle makine, sabit ve güvenli bir şekilde çalışabilmektedir. Bir sistemde dengesizlik, şaft hizasızlığı ve gevşeklik gibi kritik hataların kısa sürede giderilmesi oldukça önemlidir. Bu sayede ilerleyen zamanlarda onarımı zor, maliyeti oldukça ağır arızalardan kaçınılabilmektedir.

Makine Aksamlarında Dengesizlik

Bir sistemde kütle merkezi, merkezi rotasyondan farklı olduğunda dengesizlik meydana gelir. Bir sistemde kütle merkezi, merkezi rotasyondan farklı olduğunda dengesizlik meydana gelir. Bu dengesizlik, sinüzoidal bir dalga formu meydana getirir. Dalga formu, spektral verilerde 1xRPM’ye eşit frekanslarda yüksek titreşim genliklerine yol açan merkezkaç kuvveti yaratır. RPM dakikadaki dönme devri olup bu aralıkta görülen parametreler için kullanılmaktadır.

Montajlı makinelerde, dalga genlikleri yatay eksende, dikey eksende olduğundan daha yüksektir. Ayrıca artan dalga genlikleri, askı motorlarda eksenel olarak da bulunmaktadır. Dengesiz dalga genlikleri hızın karesine bağlı olarak artar (çalışma hızı, 1. Rotor kritik frekans değerinin altındayken). Tipik olarak, dengesizlik problemi yaşayan rulmanda, okunan yatay ve dikey dalga genlikleri arasında 90 derecelik bir faz farkı oluşacaktır.

Şaft Hizasızlığı

İki şaft merkezinin birbirinden farklı açılarda veya dengesiz bir şekilde eşleşmesi sonucu şaft hizasızlığı meydana gelir. Şaft hizasızlığı olan rulmanlarda genellikle yüksek eksenel veya yüksek yatay titreşimler meydana gelmektedir. Açısal hizasızlık, tipik olarak, eşleşmiş şaft çifti boyunca eksenel olarak 180 derecelik bir faz farkıyla daha yüksek eksenel genlikler üretmektedir.

Şaft hizasızlığı arızası genellikle hizasızlığın açısal değeri ve şaft çiftinin tasarımına bağlı olarak 1xRPM ya da 2xRPM (Revolution Per Minute / Dakikadaki Devir Sayısı) aralıklarında baskın frekans değerleri üretecektir. Şaft hizasızlığı sorunu nedeniyle 1xRPM’nin hâkim olduğu durumlarda, okunan faz değerleri, şaft hizasızlığının ayırt edilmesinde oldukça önemli bir rol oynamaktadır. Dalga formları, tipik olarak 1 ya da 2 tam şaft devri başına tekrarlanan, periyodik bir yol izlemektedir.

Gevşeklik (Yapısal ve Bileşen Kaynaklı)

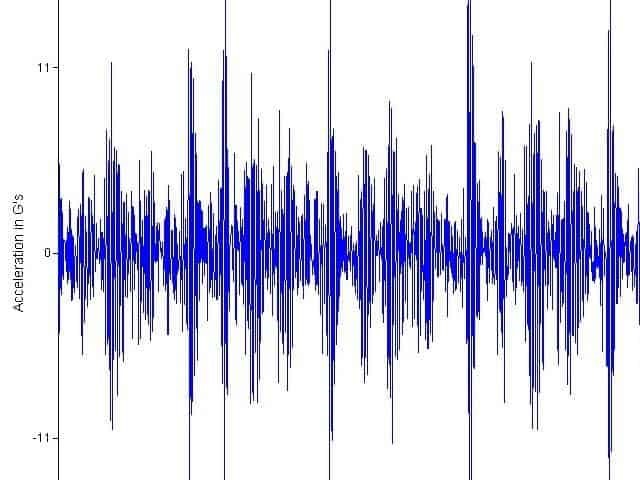

Dönen aksamlar yanlış bir şekilde yerleştirildiğinde bir süre sonra mekanik gevşeklik meydana gelir. Bu süreçte bir dizi çalışma hızı harmoniği, spektral verilere hâkim olacaktır (1-10x RPM kadar). Ayrıca sistemdeki gevşeklik arttıkça belirli birkaç kademede spektral veriler 1/2 xRPM’nin alt harmonik katlarını da gösterebilir. Dalga formları genellikle rastgele yüksek etki modeline sahiptir. Bazı bölgelerde bu dalga formları kesikli yapıda gözlemlenebilir.

Bozuk makine montajları, yıpranmış temeller, cıvatalar ve monte kısımları yapısal gevşekliğe sebep olur. Bu koşullarda spektral verilerde 1xRPM ve/veya 2xRPM frekans değerleri gözlemlenecektir (Yapısal problemin sebebine bağlı olarak dikey genlikler daha yoğun bir şekilde gözlemlenebilir.). Dalga genliği verisi genellikle şaft devri başına bir ya da iki döngü olmaktadır.

Bu üç arıza durumunda makine potansiyel arıza ve üretim kaybıyla karşı karşıya kalmaktadır. Bu arızaları gidermek kolay olsa da zamanında müdahele etmek oldukça önemlidir. İşte bu sebeple erken müdahele için vibrasyon monitörleme teknolojisi kullanılmaktadır. Titreşim analizi bu üç arıza durumunu da erken safhalarda teşhis edip kolayca ve güvenli bir şekilde bakım yapılabilmesini mümkün kılar. Titreşim analizi ile ilgili detaylı aşamaları aşağıdaki videodan inceleyebilirsiniz.

Hansford Sensors ürünlerimizi incelemek için buraya tıklayabilirsiniz